中小企業診断士の西井克己です。

今日も前回に引き続き、中小企業におけるお客様に安心して任せていただけるための品質管理体制について記事にしてみたいと思います。

私が提案している項目は、以下の14の項目であることが多いです。

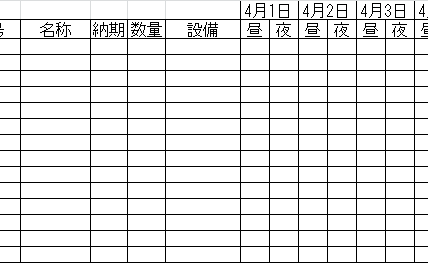

1 製品リスト

2 QC工程表

3 作業標準

4 原料受け入れ

5 始業点検記録

6 保全記録

7 検査記録

8 計測記録校正

9 在庫記録

10出荷記録

11不良記録

12クレーム対策書

13教育記録

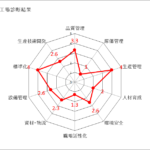

14スキル管理表

前々前回はQC工程表について記載いたしました。

前々回は、不良記録及びクレーム対策書について記載いたしました。

前回は、教育訓練記録について記載いたしました。

今回は作業標準について記載したいと思います。

1 作業標準書とは?

誰がやっても同じ結果が出るように、人の動作・機械操作の手順を、現状において最善のものとして定めたものです。

(引用元 JNET21 ビジネスQ&A 作業標準書の必要性とその内容について教えてください より)

2 作業標準の目的

安全・品質・効率を保証することであり、達成するための手段です。そのためには、常に改善することが必要です。

(引用元 JNET21 ビジネスQ&A 作業標準書の必要性とその内容について教えてください より)

3 作業標準の構成

弊社で用いている作業標準の構成は、主に3つです。

1つは、情報及び物のインプット及びプロセス並びにアウトプット

1つは、急所(文字で説明)

1つは、急所を示した動画

1つずつ説明していきます。

大きさはA4版1枚です。分厚いものを作っても全く読んでくれませんので1枚にすることを徹底しております。

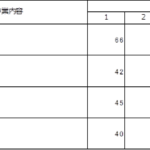

3-1 情報及び物のインプット及びプロセス並びにアウトプット

これは、業務プロセスを把握するときに用いる方法です。

インプットは どんな情報やモノに基づいて仕事をするのか(どこからもらうのか具体的に)

プロセスは どんな仕事をするのか

アウトプットは成果物で、どんな情報やモノが出来上がるのか(どこに渡すのか具体的に)

となります。

社内で一番初めの仕事ではない限り、インプットは誰かの仕事のアウトプットとなりますので、インプットプロセスアウトプットを繰りながら最終的には社外に出る(アウトプット)することになります。

まずは、自分は誰の指示に従って(情報)、どこからどんなものを取り出して(モノ)、どんな仕事を行って(プロセス)、どんな成果物(情報とモノ)をどこに提供するのかを把握することでその仕事そのものを示すことになります。

3-2 急所(文字で説明)

その仕事が最もできる方に、その仕事の急所をヒアリングし、文字でおこします。少ないもので1つものでは5つぐらいになります。

これもポイントは作業をしているときに聞いてもほとんど対応してくれません。

その作業を1カット2分で動画撮影をしておいて、その動画を一緒に見ながら、どのあたりが急所であるのか動画をみて確認しながら、急所の文字おこしをします。

3-3 急所を示した動画

1カット2分で撮影しておいた動画で文字おこしをした急所のポイントをスクリーンショットで画像とし、作業標準に貼り付けます。

例えば

急所ポイント2 コーヒードリップするときにお湯を壁に当てない 動画ファイル名 ドリップ1-9_1分5秒

4 作業標準の活用方法

動画が活用でき、文字情報だけでは表現しにくいものを表現できるようになりました。

情報としてはとてもいいものが詰まっていますが、その活用方法は主に2つあると思っています。

1つは、初めてその作業をする前に見ること

これは、どんな作業をするのかわからない。人についてもらうのだが、それより前に予習したいという時に活用する場面です。

じっくり見るというよりも、作業前の不安が解消するレベルで活用すればいいと思います。

もう1つの活用方法は、難しい作業の場合は、作業を始めて、うまくいかなくてどうすればいいかわからないときです。

これは、もうすでに作業内容は頭と体に一通りは入っている状況です。

それでもうまくできないという状況を想定しております。

その場合は不安を解消するためにさっと見るのではなく、とくに急所のポイントは何度も見返し、自分の作業とあてはめ何が違うのかどうすればいいのか?自分が次に何をすればいいのか(どんな行動を変えるのか)腹に落ちるまで見る必要があります。

同じものでも見る人にとって見るポイントが違いますよね。

今回は作業標準について説明をいたしました。

作業標準はこれを作ったからOKというものでもありません。

常に改善すべきものです。自分で改善できる程度のモノにととどめておくことが大事です。

(1回で完璧なものをつくってつぎに細かな改善に取り組まないよりも、適当なものを作って定期的に改善するほうがよりより作業標準がつくれます)

中小企業診断士西井克己が経営している迅技術経営(中小企業診断士4名、社会保険労務士1名)では、現場改善の相談も受けております。毎週土曜日は相談を受け付けております。遠方の方を対象に最近はスカイプで初期相談もしておりますので、お気軽に問い合わせください。

-428x400.jpg)