中小企業診断士の西井克己です。

今日は、現場の問題点(ムリ・ムダ・ムラ)を把握する方法についての記事です。

あくまで弊社で行っていることを示したもので、まだ発展途上の段階なので、それを前提に見ていただけると幸いです。

これをたたき台に皆さんの会社それぞれの型(パターン)をつくっていただければ、そんな位置づけの記事になればと思っております。

この記事は全体で

1 現場の問題点の把握方法(3ムとは)

2 3ム(ムリ・ムダ・ムラ)チェックリスト

3 改善をするときに品質は大丈夫か?

想定しているシーンとしては、

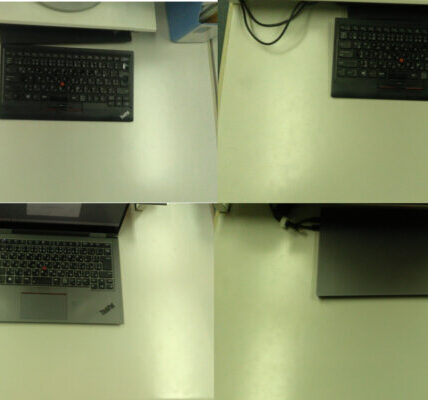

現場改善のために動画を取ってみた。

現場の方にどんなところを着眼してみてみようか少しレクチャーしている場面です。

1 現場の問題点の把握方法(3ム(ムリムダムラ)とは)

3ム(ムリムダムラ)とは

ムリとは「負荷が能力を上回っている状態」

ムダとはムリとは逆に「能力が負荷を上回っている状態」

ムラとは「ムリとムダの両方が混在して時間によって現れる状態」

で、これはトヨタ生産システムで定義されています。

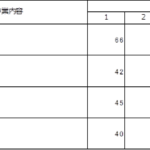

2 3ム(ムリムダムラ)チェックリスト

それでは、どのようにしてその3ム(ムリムダムラ)を見つけ出せばよいのか?

私が現場改善を行う時のバイブルとしている現場改善のIEテキスト 石原勝吉著 日科技連によると

以下のようなチェックリストが記載されています。

「ムリムダムラがあるな」と思っているところがあればこのリストでチェックしてはいかがでしょうか?

とても参考になるので以下に示します。

引用開始

| 項目 | 3ム(ムリ・ムダ・ムラ) | チェックポイント |

| 人 | ・ムリ

○ムダ

■ムラ |

・人聞が少なすぎないか

・もっと楽にできないか ・もっと手を抜けないか ・人の配置はよいか ・姿勢,環境,取扱いなどにムリはないか

○仕事量と人員のバランスがとれているか ○手待ち,余裕が多すぎないか ○適材適所に配置されているか ○ムダな動きはないか ○仕事の与え方にムダはないか ○計画,段取りが悪いため,ムダが起こっていないか

■個人差,人による差はないか ■バラツキは大きくないか ■作業量,作業時間が人によって違っていないか ■人と人の連携動作はよいか、一方が作業中のとき,一方が作業待ちになっていないか ■熟練者の配置はよいか ■忙しすぎたりヒマになったりしないか ■教育訓練は平均して行なわれているか

|

| 設備 | ・ムリ

○ムダ

■ムラ |

・機械の能力は十分か.保全,点検,修理,交換などは正しく行なわれているか.計測は正しくされているか

・精度の管理はよいか

○機械能力(品質,生産量)は適切に生かされているか ○機械工具の利用はよいか ○治工具はよく使われているか ○自動化,機械化,省力化はよいか ○標準時間は適切に定められているか ○マン・マシンの調整は適切か

■生産能力は平均しているか.バランスはよくとられているか ■工程負荷は適切か ■待ち時間,あき時間はないか |

| 資材 | ・ムリ

○ムダ

■ムラ |

・品質,強度,性能にムリはないか

・納期にムリはないか ・設計によるムリはないか

○歩留りはよいか.使えるものを捨てていないか ○もっと安い材料や資材が使えないか.VE(価値分析)はよくできているか ○作り直し,手直しなど余計な手をかけていないか ○設計によるムダはないか

■品質にバラツキはないか ■性能,形状,寸法,仕上り,材質などにムラはないか ■ロットごとに均一か |

| 項目 | 3ム(ムリ・ムダ・ムラ) | チェックポイント |

引用終了

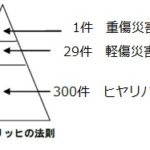

3 改善をするときに品質は大丈夫か

その工程を改善しようとしたときに、ムリムダムラを見つけ出して、改善する前にに把握しておいてほしいことがあります。

それは品質の実績です。ムリムダムラの背景には過去の品質トラブルが原因であることが少なくありません。

このため、ムリムダムラの改善の前にその対象工程や製品における

不良率、手直し率、廃却個数、クレーム件数、品質のばらつき等を事前にデータとして把握しておくといいと思います。

せっかくムリムダムラを見つけ出して、改善できたと思ったら、品質クレームを起してしまっては何をやっているのかわからなくなってしまいますからね。

改善をした後クレームを起してしまうと、最も適切と思われる改善手法がその会社ではタブーとなる可能性が少なくありません。

工程を変えるときは、ぜひこの工程を変更すると品質にどのような影響を与えるのか?

特に過去に発生したクレームを把握して、それに関連するような改善(ムリ・ムダ・ムラを取り除く)であるのかそうでないのかきっちりと把握したうえで進めていきたいですよね。

動画を見るときの基本姿勢は、3ム(ムリムダムラ)がどこにあるのかを把握すること、

それを、人と設備に着目してみることが大切です。

そして、その把握した3ム(ムリムダムラ)をどのようにして改善するかは

イクルスの原則を活用する(イクルスの記事はこちら)。

現場改善推進者や生産技術者は(特にリーダー格以上)、この王道を身に着けたいですよね。

中小企業診断士西井克己が経営している迅技術経営(中小企業診断士4名、社会保険労務士1名)では、現場改善の相談も受けております。毎週土曜日は相談を受け付けております。遠方の方を対象に最近はスカイプで初期相談もしておりますので、お気軽に問い合わせください。

-950x600.jpg)