中小企業診断士の西井克己です。

今日は、業務改善の着眼点ecrs(イクルス)の原則についての記事です。

想定しているシーンとしては、

現場改善のために動画を撮影した。

ラインバランス分析をした。

ボトルネック工程が明らかになった。

その工程を改善したい。

どのように改善すればいいのかその着眼点を知りたい。

この記事はそんな場面に向けた内容になっています。

もしecrs(イクルス)を実行する際のチェックリストに関する情報を要望されている場合は

以下の記事を参照いただけると幸いです。

動画を撮影した後、ECRS(イクルス)をする際のチェックリスト

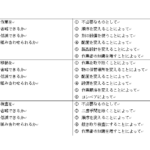

ecrsチェックシートの一例

| 項目 | 内容 |

| 1.別の作業で目的を達せられるか | ①目的を明確にすることによって②他の手段を考えることによって |

| 2.作業を①省略できるか

②低減できるか ③組み合わせられるか |

① 不必要なものとして② 順序を変えることによって

③ 別の設備を使うことによって ④ 配置を変えることによって ⑤ 製品設計を変えることによって ⑥ 作業者の知識を増すことによって |

着眼点1 ecrs(イクルス)とは?

そんな時にecrs(イクルス)の原則を活用してみましょう。

ecrs(イクルス)は、Eliminate(排除)、Combine(結合)、Rearrange(交換)、Simplify(簡素化)の英語の頭文字を選択したものです。

業務改善の順番と内容を示したもので、とても大事な原則です。

私が現場改善を行う時のバイブルとしている現場改善のIEテキスト 石原勝吉著 日科技連によると

ecrs(イクルス)は以下のように説明されています。

引用開始

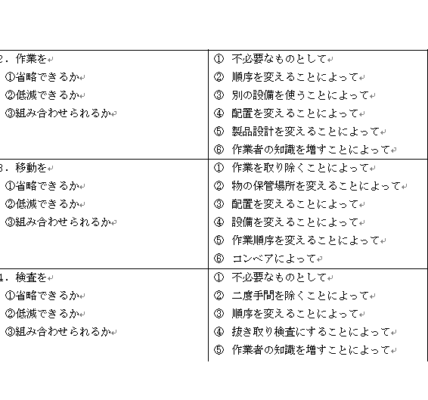

| 項目 | ヒント | 適用例 |

| 排除

Eliminate |

①ムダなものをなくしたら

②不必要な作業をやめたら |

①不必要な外観検査をなくす

②作業場を近づけて運搬をなくす |

| 結合

Combine |

①まとめてみたら

②組み合わせてみたら ③同時に行ったら |

①半田付を数か所まとめて行う

②鉛筆と消しゴムを組み合わす ③プレスによる打抜きと穴あけ同時化 |

| 交換

Rearrange |

①順序を入れかえたら

②他のやり方に変えたら ③他の物と取り替えたら |

①検査工程の前にもってくる

②溶接を溶着にかえる ③材料を変える(銅をアルミに) |

| 簡素化

Simplify |

①単純にしたら

②簡単にしたら ③数を少なくしたら |

①余分の機能をなくす(専用にする)

②仕事を分担して簡単にする ③部品の種類を統一する |

引用終了

1-1 なくせないか(ecrs(イクルス)のEliminate(排除))

改善をするときには、

まずその工程や作業をなくせないのか

この視点で考えていくことが原則となります。

動画を見ながら

なぜその作業をしているのと聞くと、そういう手順になっているからという回答が来ます。

じゃあなぜそんな手順になっているのと聞くと、私は前任者の作業を踏襲しているだけでなぜそうなっているのかはわかりませんという回答が来ます。

作業には必ず意味があります。

その作業の意味を現場がわからない状況になっているときは、

改善のポイントか危険かどちらかの時が多いです。

すなわち本当に意味がない場合、

例えば、以前は品質トラブルが多く、検査を厳重にしていたが、機械化することによって本来はその作業が必要ないが念のために行っているなど

はその作業をなくす検討が可能ということになります。

一方で、本当は必要な作業なのに、その意味を分からず現場で作業をしているということになると、現場で注力すべきポイントが分らずただ作業をしていることになるので品質の面から見ると健全な状態ではありません。

1-2まとめてできないか?(ecrs(イクルス)のCombine(結合))

穴をあけて、バリを取って、次の工程に渡す。これを5つのワークで1つずつ行う。

これを穴あけ工程を1回の作業で5つのワークに穴があけられるように、ワークを固定する冶具をつくれば、まとめてできるようになる。

そうすると段取りが格段に少なくなります。

1-3その順番で正しいのか? (ecrs(イクルス)のRearrange(交換))

検査工程の後に、ワークについて汚れのふき取りをしている。

検査工程では、ワークに汚れが付くことはほとんど考えられない。

検査工程の前工程でワークの汚れをふき取り、そのまま検査する。

現状の手順を守ることだけが正しい仕事であると思わずに、常に改善する姿勢が大事ですよね。

着眼点2 3S(Simplification(単純化)、Standardization(標準化)、Specialization(専門化))

また、現場改善のIEテキスト 石原勝吉著 日科技連によると

同じ現場改善の視点として3Sも挙げられています。

3Sは、Simplification(単純化)、Standardization(標準化)、Specialization(専門化)の英語の頭文字を選択したものです。

引用開始

| 項目 | ヒント | 適用例 |

| 単純化

Simplification |

①構造を単純にしたら

②方法を単純にしたら ③数を少なくしたら |

①部品点数を少なくする

②ガイドを使って位置決めを簡単にする ③機械の操作個所を少なくする |

| 標準化

Standardization |

①方法、手続きを統一したら

②様式、帳票を統一したら ③規格、基準を定めたら |

①標準作業方法(作業標準)の設定

②作業時間の設定 ③JIS、ISO、MISなどの企画類 |

| 専門化

Specialization |

①機種、品種を限定したら

②仕事を分担したら ③同じ仕事をまとめたら |

①事業部制

②設備、治工具の専門化 ③作業を専門にわかる(運搬工、検査員) |

| 項目 | ヒント | 適用例 |

引用終了

ecrs(イクルス)に比べると3Sはそれほど活用されていないかもしれませんが、

作業を改善するときにはとても有効は手法です。特に単純化(部品点数を少なくしたり、方法を単純にする)は、駐車場の車止めもこの単純化の一例であるなど、身近に使われていることが多いです。

ecrs(イクルス)に加えてご活用いただけると幸いです。

中小企業診断士西井克己が経営している迅技術経営(中小企業診断士4名、社会保険労務士1名)では、現場改善の相談も受けております。毎週土曜日は相談を受け付けております。遠方の方を対象に最近はスカイプで初期相談もしておりますので、お気軽に問い合わせください。

4 コメント