中小企業診断士の西井克己です。

今日は、業務改善の着眼点についての記事です。

想定しているシーンとしては、

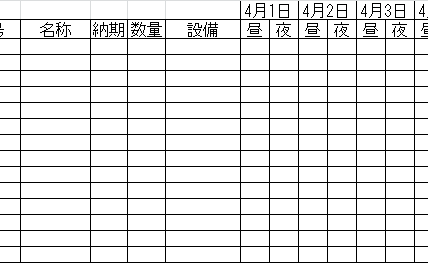

現場改善のために動画を撮影した。

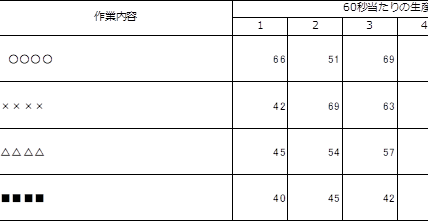

ラインバランス分析をした。

ボトルネック工程が明らかになった。

その工程をECRS(イクルス)を使って改善したい。

という方のための記事です。

ECRS(イクルス)の原則を知りたい方は

過去の記事

業務改善の着眼点ECRS(イクルス)の原則

をご覧いただけると幸いです。

ECRSのおさらい

ECRS(イクルス)Eliminate(排除)、Combine(結合)、Rearrange(交換)、Simplify(簡素化)の英語の頭文字を選択したものです。

業務改善の順番と内容を示したものです。

作業改善の着眼点で、E→C→R→Sの順序で行っていきます。

なんとなく分かったけど、具体的な進め方がわからないという方が多いと思いますので

今回はチェックリストを紹介したいと思います。

私が現場改善を行う時のバイブルとしている現場改善のIEテキスト 石原勝吉著 日科技連によると

作業分析の際に活用するECRSのチェックリストは以下のように例示されております。

引用開始

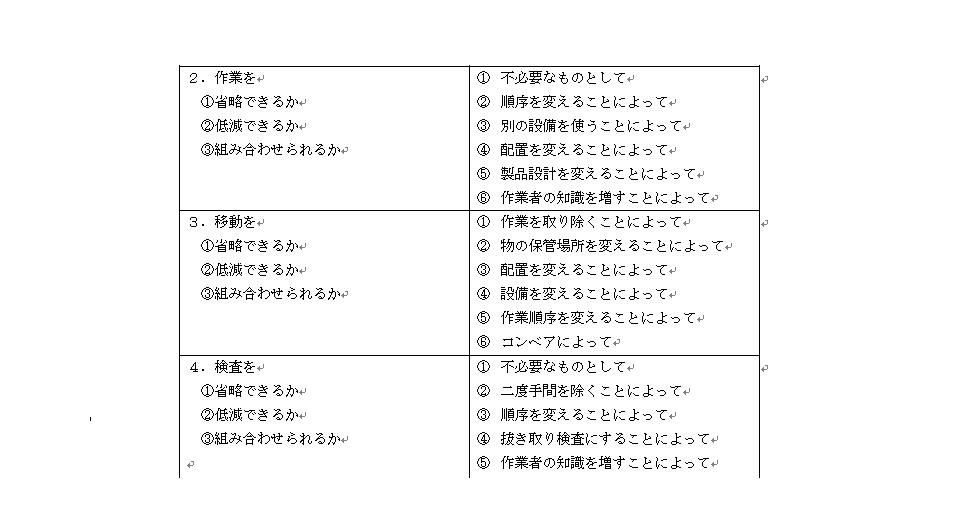

| 項目 | 内容 |

| 1.別の作業で目的を達せられるか | ①目的を明確にすることによって

②他の手段を考えることによって |

| 2.作業を

①省略できるか ②低減できるか ③組み合わせられるか |

① 不必要なものとして

② 順序を変えることによって ③ 別の設備を使うことによって ④ 配置を変えることによって ⑤ 製品設計を変えることによって ⑥ 作業者の知識を増すことによって |

| 3.移動を

①省略できるか ②低減できるか ③組み合わせられるか |

① 作業を取り除くことによって

② 物の保管場所を変えることによって ③ 配置を変えることによって ④ 設備を変えることによって ⑤ 作業順序を変えることによって ⑥ コンベアによって |

| 4.検査を

①省略できるか ②低減できるか ③組み合わせられるか

|

① 不必要なものとして

② 二度手間を除くことによって ③ 順序を変えることによって ④ 抜き取り検査にすることによって ⑤ 作業者の知識を増すことによって

|

| 5.手待ちを省略できるか

|

① 作業順序を変えることによって

② 別の設備を使うことによって ③ 配置を変えることによって |

| 6.機械が稼働している間にもっと多くの手作業ができるようにサイクルを再編成できるか | ① 作業順序を変えることによって

② 加工の自動送り装置によって ③ 加工済み品の自動除去装置やシュートの利用によって ④ 加工が終了した時、あるいは材料不良のときに作動する自動停止装置によって ⑤ 作業者と機械の時間関係を組み替えることによって

|

| 7. 機械時間を短縮できるか | ① より良い工具を使うことによって

② 高速送りまたは高速回転によって

|

| 8. 作業者、機械の稼働率を上げられるか | ① 作業者の持ち台数を増すことによって

② 新しい設備や別の設備をつかうことによって ③ 監視中に次の作業の準備をすることによって |

また、共同作業の場合は、2つの着眼点があります。

| 9.作業者の各作業を容易にできるか | ① 組作業者間の仕事のバランスを考えることによって

② 一番重い負荷のかかっている作業者の作業を楽にすることによって |

| 10.他の作業者によって影響される作業者の手待ちをなくすことはできるか | ① 組作業者間の仕事のバランスを考えることによって

②仕事を組作業者間で再配分することによって ③組作業者の作業の順序を組み替えることによって |

引用終了

チェックリストにすると具体的な着眼点がわかり、前に進めやすいと思いますのでご活用いただけると幸いです。

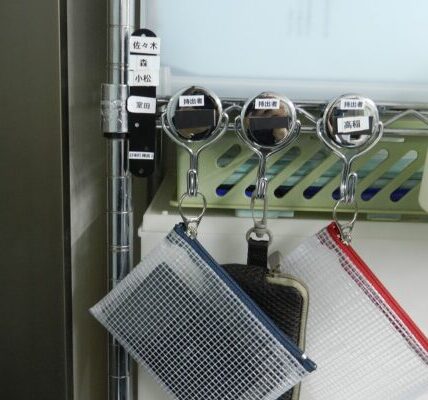

私が特に現場で着眼するポイントを3つ挙げたいと思います。

1 作業者の知識を増すことによって

これは「作業を」の項目と「検査を」の項目の2つに出てきます。

最近は、だれでもできるような手順をという傾向にありますが、やっぱり製造業の基本は製造をされている方に品質が左右されます。

誰でもできるような手順化ができれば、日本で製造する必要がなくなってしまいます。

作業者の知識や経験が一定程度高い水準に保たれてこそ、日本品質が実現できます。

時間はかかるかもしれませんが、作業者の知識や経験によって、作業効率が落ちている場合はまずここに着手すべき(時間がかかるからこそ早めに着手)と考えます。

2 二度手間を除くことによって

これは、クレームが起きた時の再発防止策でダブルチェックを選択し、報告する会社にとても多いです。

ある程度の大手企業(東証一部上場企業など)を末端の顧客としている会社で、品質トラブルが発生した時に、真因を追求せず、時間もないのでとりあえずダブルチェックしますという再発防止策を提案し、受理されていると必ずこの検査の二度手間・三度手間が発生しています。お客様に約束したことは、取り消すことはできませんので、今後再発防止策を提出する際には手間はかかっても真因を追求するまでなぜなぜ分析を実施し、ダブルチェックをしない再発防止策とすることが大事です。

ヒューマンエラー系のなぜなぜ分析の手法は過去の記事を参照いただけると幸いです。

リーダ―や管理職のためのヒューマンエラー系のなぜなぜ分析

3 抜き取り検査にすることによって

全数検査を行っているところは、その工程の工程能力が足りないために全数検査を行わざるを得ない。

工程によって、工程能力指数を把握し、

通常の工程と、ある程度品質に与える影響の高い工程ごとに全数検査及び抜き取り検査にすべき工程能力指数の基準を明らかにする。

品質を作りこむことによって全数検査をできる限り少なくしていく。これもとても大事なことで私のお客様でも取り組んでいただいているところが多いです。

中小企業診断士西井克己が経営している迅技術経営(中小企業診断士4名、社会保険労務士1名)では、現場改善の相談も受けております。毎週土曜日は相談を受け付けております。遠方の方を対象に最近はスカイプで初期相談もしておりますので、お気軽に問い合わせください。

1 コメント