中小企業診断士西井克己です。

今日は、なぜなぜ分析についてお知らせします。

なぜなぜ分析は、勘と経験に頼らない分析方法の1つとして知られています。

製造現場の不具合分析のときに私もよく使っています。

なぜなぜ分析のやり方にはいくつかコツがあるのですが、一番の成長の秘訣は、

普段ミスしたことをなぜそのミスをしたかなぜなぜ分析することです。

身近な例を1つ上げると

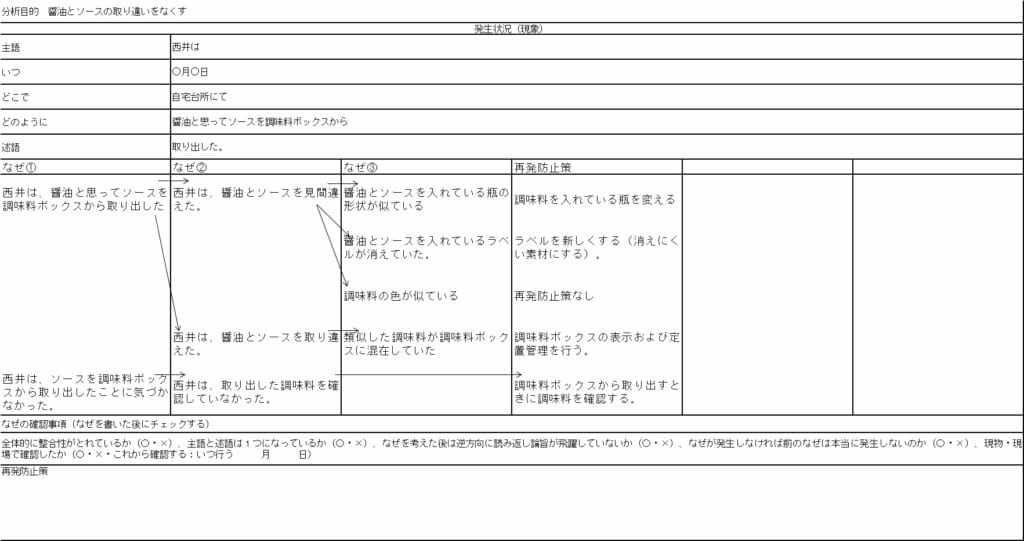

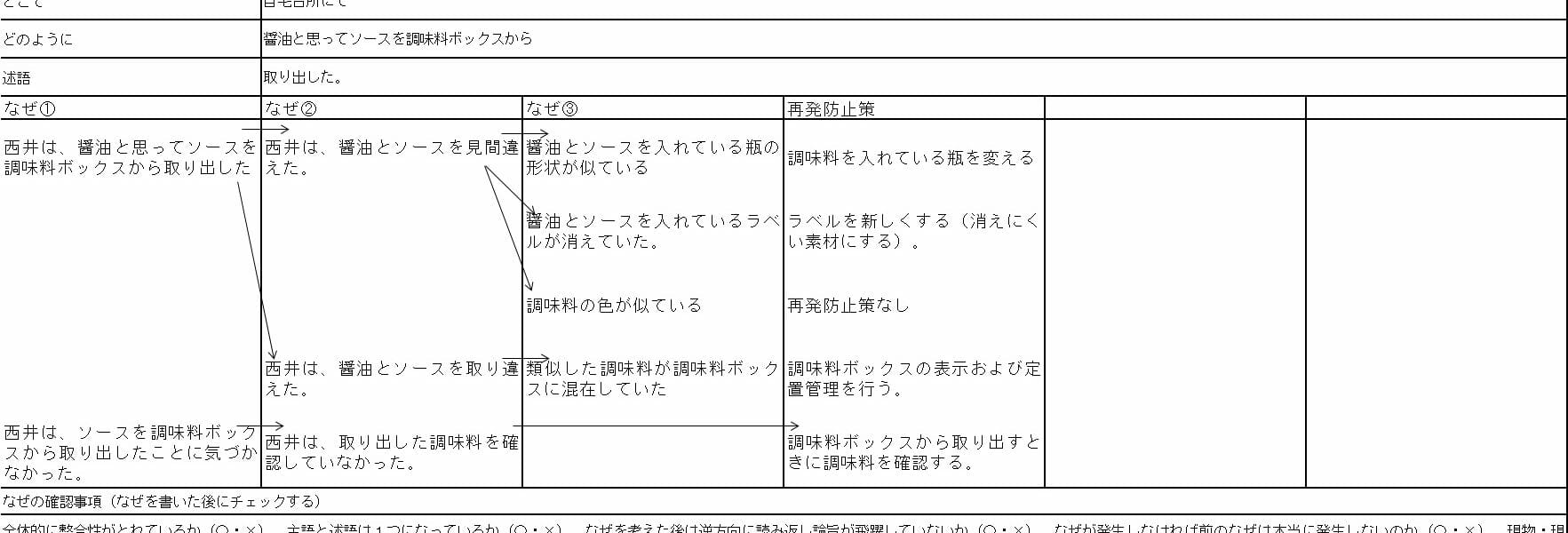

Aさんは、醤油ではなく誤ってソースを調味料ボックスから取出した。

このような事象をなぜなぜ分析してみるとどのようになるか?

なぜ①

Aさんは、醤油と思ってソースを調味料ボックスから取り出した。

なぜ②

Aさんは、醤油とソースを見間違えた。

なぜ③

・

・

となぜ?なぜ?を再発防止策にたどり着くまで行います。

ポイント

まず、事象を絞ることです。なぜなぜ分析を正確に行うときは、事象を1つにしぼり、主語1つ述語1つでまとめることが大切です。

その次は、なぜ①の次に来るなぜ②が適切かどうか確認することです。

この確認の方法は、なぜを逆から読み返して(なぜ②だからなぜ①である)整合性が取れているかどうか?です。

この事例ですと

Aさんは、醤油とソースを見間違えたから、醤油と思ってソースを調味料ボックスから取り出した。

となります。

違和感がなければ、大丈夫です。違和感があればおそらくなぜ①となぜ②の間にもう1つなぜが入る

と思っていただければと思います。

最初は、とっつきにくい感じですが、慣れてくると問題をもれなく出す方法として

重宝します。

なぜなぜ分析は勘と経験に頼らない改善方法です。

もれなく要因を把握し、そして、基準を数値化し、再発防止につなげましょう。

くれぐれも再発防止策が「○○○に気をつける」にならないように!!

最後にこの記事が良かったと思ったら、是非、リンクをお願いいたします。

なぜなぜ分析の小冊子を作りました。

西井がブログに掲載した事例や実際に使っているフォーマットなどが詰まった

19ページの小冊子です。

250円/冊(税抜き) 送料は100円で販売もしております。

ご興味のある方は迅技術経営のメールフォームから

お問合せください。

http://g-keiei.com/script/mailform/hayate/

中小企業診断士西井克己が経営している迅技術経営(中小企業診断士5名、社会保険労務士1名)では、現場改善の相談も受けております。毎週土曜日は相談を受け付けております。遠方の方を対象に最近はスカイプで初期相談もしておりますので、お気軽に問い合わせください。