中小企業診断士西井克己です。

なぜなぜ分析は、勘と経験に頼らない分析方法の1つとして知られています。

現場での改善によく使われるなぜなぜ分析ですが、オフィスの改善にも弊社は使用しています。

今回はオフィスの改善事例と言うことで

コードレスフォンの充電に関するなぜなぜ分析について取り上げます。

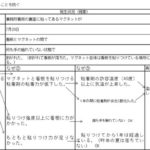

1コードレスフォンが充電できない

弊社は、コードレスフォン(子機)を使用しております。

昨年、子機を充電の台座においても、充電されない現象が多発し、それを基になぜなぜ分析を行ってみました。

電気の問題でもあり、なぜなぜ分析から得られた仮説をテスターで検証することで真因を突き止めることができました。

おかげで、現在は全く不具合なく使えています。

不具合の結果は、台座の金属と子機の金属との接触が悪かったためでした。

(左下の子機のくぼみのところが金属でその表面が汚れており、抵抗値が高くなり、

接触不良を起こしていた。)

2なぜなぜ分析

3 改善しただけではなくなぜなぜ分析という形で残しておこう

今回は、弊社の事務所でも、なぜなぜ分析で得られた仮説をテスターで検証することで、真因を突き止め、改善することで

改善から2か月以上経過していますが、全く不具合なく使用できています。

今回のなぜなぜ分析は現場でテスターで抵抗値を測定することで、理論だけではなく、

現場の結果を勘案したなぜなぜ分析の結果となっています。

おそらく製造現場の方は、なぜなぜを繰り返すこととだけではなく、

その仮説を検証することの双方で真因を突き止めていらっしゃると思います。

やはり、真因を追及することこそが再発防止策につながることを実感することができました。

普段は、テスターで当てて、接触が悪い場合は、接触部分をクリーニングして終わりになることが多いと思いますが、その過程をカタチとして残すことはとても大事です。皆さんも挑戦してみませんか?

なぜなぜ分析は勘と経験に頼らない改善方法です。

もれなく要因を把握し、そして、基準を数値化し、再発防止につなげましょう。

くれぐれも再発防止策が「○○○に気をつける」にならないように!!

最後にこの記事が良かったと思ったら、是非、リンクをお願いいたします。

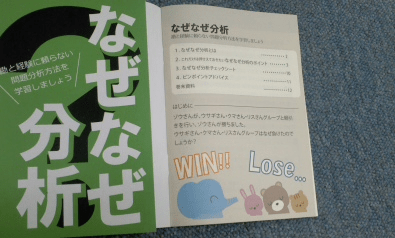

なぜなぜ分析の小冊子を作りました。

西井がブログに掲載した事例や実際に使っているフォーマットなどが詰まった

19ページの小冊子です。

250円/冊(税抜き) 送料は100円で販売もしております。

ご興味のある方は迅技術経営のメールフォームから

お問合せください。

http://g-keiei.com/script/mailform/hayate/

中小企業診断士西井克己が経営している迅技術経営(中小企業診断士5名、社会保険労務士1名)では、現場改善の相談も受けております。毎週土曜日は相談を受け付けております。遠方の方を対象に最近はスカイプで初期相談もしておりますので、お気軽に問い合わせください。