中小企業診断士の西井克己です。

今回は製造現場で、現場改善のための動画を取った後、その撮影した動画の活用の仕方について記載したいと思います。

現場改善のための動画を取る一連の流れを知りたい方は以前の記事をご覧いただけると幸いです。

生産現場の動画撮影 事前準備から動画撮影までのチェック項目をまとめてみました

あくまで弊社で行っていることを示したもので、まだ発展途上の段階なので、それを前提に見ていただけると幸いです。

これをたたき台に皆さんの会社それぞれの型(パターン)をつくっていただけると幸いです。

今回は、製造ラインで生産していたことを前提とします。

この記事は全体で

1 撮影した動画を基に製造ラインの全体増を書く(全体像の映像を活用)

2 60秒に生産している個数を工程毎に把握する(個別工程の映像を活用したラインバランス分析)

3 工程間に存在する仕掛品の個数をカウントする(全体像の映像、個別工程の映像双方を活用)

4 工程の全体像、作業内容、人数、60秒当たりの生産数、工程間に存在する仕掛個数をまとめた表を作成する。

5 改善チームで改善をするための下準備

6 撮影した動画を基に改善のメンバーが改善の議論をする。

の順番となっております。

1 撮影した動画を基に製造ラインの全体増を書く(全体像の映像を活用)

最初に全体の撮影を3コマ撮影していると思います。その動画を見ながら、製造工程の全体像を把握します。

例

1つの製品を作るのに、7名配置し、4工程を要していたラインを撮影した。

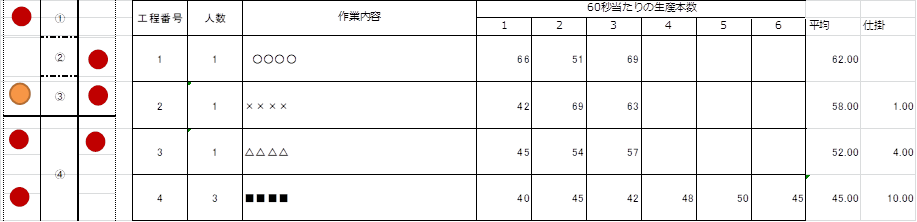

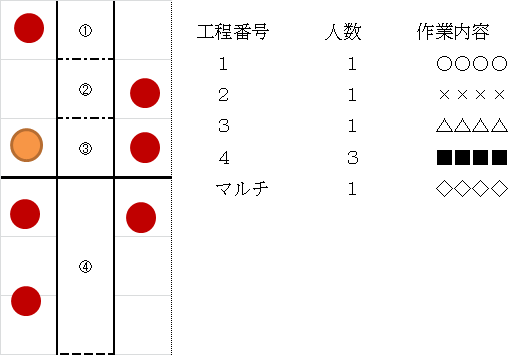

1-1 ラインの全体像を描く

どの工程に何人配置しているかわかるように、ラインの全体像を描きます。

1工程に1名、2工程に1名、3工程に1名、4工程に3名、工程の張り付きではない応援の方が1名いた。

このような把握をします。

1-2 各工程での作業内容を書く(個別工程の映像)

次は工程別で撮影した動画をみます。事前にQC工程表などで把握している工程の内容を確認する意味でも、撮影した動画を基に作業内容を書いてください。

もし、工程表と違った作業があった場合は、それを記録しておくといいと思います(土の動画の何秒など)。

工程表がない場合は、この動画を見ながら工程表を作成してみましょう。

工程番号 人数 作業内容

1 1 ○○○○

2 1 ××××

3 1 △△△△

4 3 ■■■■

マルチ 1 ◇◇◇◇

まとめるとこんな図になります。

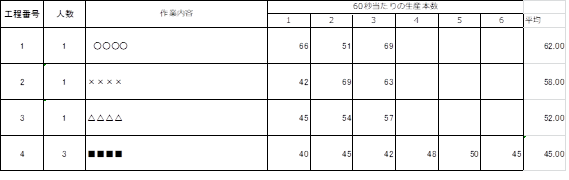

2 60秒に生産している個数を工程毎に把握する(個別工程の映像を活用したラインバランス分析)

動画は1コマ1分30秒で撮影していますので、その動画を見て、60秒間でどれだけの個数を生産しているかカウントし、以下のように記録します。

4工程目は3人をかけているにもかかわらず、最も生産スピードが遅いことがわかります。

(現場でカウントしているとミスもありますが、動画を確認すると一度数え間違えてももう一度数えなおすことができますのでミスが低減し、より正確なデータになります)

この時に明らかに遅かったり(人が抜けたり)、早かったり(人の応援が入って)する場合もありますが、60秒当たりの生産数はそのまま記録して、平均を出す場合に異常値は取り除くことをお勧めします。

例えば、5回測定した場合は、最高値と最低値を除いて3回のデータで平均値を出すと記録は残るし、平均値にはそれほど影響を与えなくなります。

3 工程間に存在する仕掛品の個数をカウントする(全体像の映像、個別工程の映像双方を活用)

動画を見ながら、工程間に存在する仕掛品を数えます。

この時は、一般的には、全体の動画を見ると、どこにどれだけ仕掛品がたまっているのかわかりやすいです。ただし、工程の個別の動画を見てわかりやすい場合は個別工程の映像を活用いただけると幸いです)。

仕掛品は、時間毎に変動します。

どのようなルールで把握したか、そのルールを決めておくことをお勧めします。

例えば、60秒撮影した場合は、15秒毎の個数を数えて、平均値を出すなど。

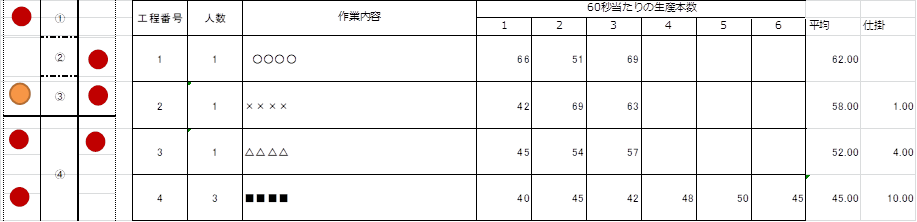

4 工程の全体像、作業内容、人数、60秒当たりの生産数、工程間に存在する仕掛個数をまとめた表を作成する。

これまでのデータをまとめると以下の表を作ることができます。

どんな表でも大丈夫ですが、

A工程の全体像

B作業内容

C人数

D60秒当たりの生産数

E工程間に存在する仕掛個数

の5つの要素が入っている表を取りまとめると便利です。

5 改善チームで改善をするための下準備

5-1 全体像、各工程の映像をそれぞれ1つずつ選ぶ

全体像の映像、個別工程の映像は、少なくとも3コマずつ撮影されています。

1から4の作業ですべての動画を見ておりますので、最もよく撮影できた動画を全体像で1つ、各工程でも1つ選んでおきます。

5-2 工程表と動画の整合性を確認

4で作成した工程の全体像、作業内容、人数、60秒当たりの生産数、工程間に存在する仕掛個数をまとめた表と5-1で選んだ動画との整合性が取れるか再度確認する(基本は整合性は取れているはずです。確認の要素が多いです。

6 撮影した動画を基に改善のメンバーが改善の議論をする。

以下の例は60分版

準備するモノ

ロジェクタ、工程の全体像、作業内容、人数、60秒当たりの生産数、工程間に存在する仕掛個数をまとめた表、今回撮影した映像をまとめたDVD

参加者

生産技術を中心に4-6名程度

1最初の説明(5分を目途に)

司会が、今回の会議の目的と工程の全体像、作業内容、人数、60秒当たりの生産数、工程間に存在する仕掛個数をまとめた表を説明、特にどの工程がボトルネック工程であるかを説明

2映像を映す(15分を目途に)

最もよく撮影できた全体像の映像、個別工程の映像を映す

3改善アイデアを考える(個人ワーク)(5分を目途に)

参加者毎に改善できそうなことを考える

4改善アイデアの発表(2分×参加者)

参加者が1名ずつ改善ポイントを発表

5改善アイデアを考える(グループワーク)(15分を目途に)

全体で改善アイデアについて対話する。

もう一度確認したい動画などをみる(この時には最も良い動画だけではなく、参加者が要望する動画が取れているものを映し出すことも行う)

6決定(5分)

改善案を参加者全員で決定するか、次回までに撮影する動画を決定する

7振り返り(5分)

中小企業診断士西井克己が経営している迅技術経営(中小企業診断士4名、社会保険労務士1名)では、現場改善の相談も受けております。毎週土曜日は相談を受け付けております。遠方の方を対象に最近はスカイプで初期相談もしておりますので、お気軽に問い合わせください。